-

Shunhua Road, Jinan City, Shandong

Die Materialrevolution der Laserschweißmaschine: Durchbruch in allen Bereichen von Metall bis zu Verbundwerkstoffen

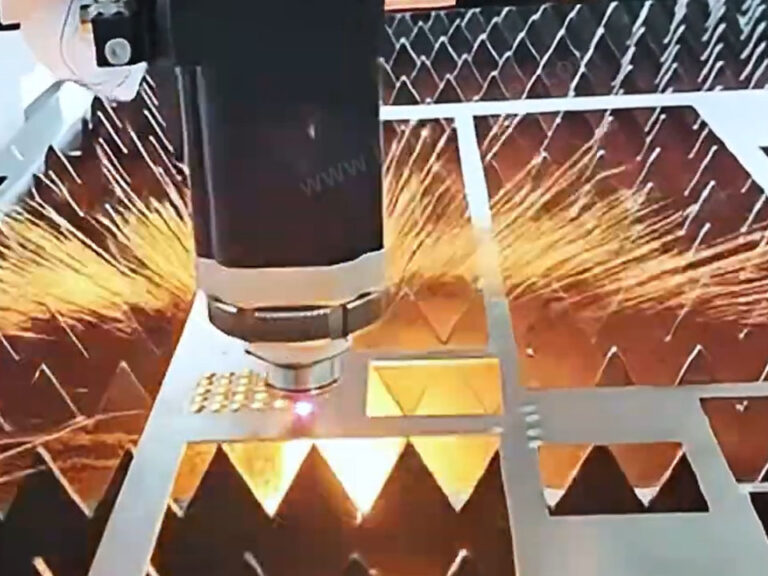

Laserschweißmaschinen durchbrechen die Grenzen von Werkstoffen und ermöglichen die Bearbeitung von elektronischen Bauteilen im Mikrometerbereich bis hin zu Raumfahrzeugen, die 100 Meter hoch sind.

Im Zuge der intelligenten Fertigung verändert die Laserschweißtechnik die traditionelle Industrielandschaft mit einer jährlichen Wachstumsrate von 23%. Laut dem "2025 Global Advanced Welding Technology White Paper" haben 67% der weltweiten Automobilhersteller das Laserschweißen als Standardverfahren aufgeführt. In diesem Artikel wird die bahnbrechende Materialkompatibilität von Laserschweißmaschinen eingehend analysiert, ihre innovativen Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und anderen Bereichen anhand von fünf technischen Kerndimensionen aufgezeigt und maßgebliche Daten zum Nachweis ihrer technischen Vorteile angeführt.

1. Präzisions-Rekonstrukteur von Metallwerkstoffen

1. System Eisenmetalle

Die Laserschweißmaschine kann eine Bearbeitungsgenauigkeit von ±0,05 mm für Kohlenstoffstahl und eine Schweißnahtbreite von 6,2 μm beim Schweißen von Automobilkarosserien erreichen, und die Wärmeeinflusszone ist 82% kleiner als beim herkömmlichen Lichtbogenschweißen. Ein deutsches Automobilunternehmen verwendet den 12 kW-Faserlaser von IPG zum Schweißen von ultrahochfestem Stahl (UHSS), wodurch das Gewicht der Karosserie um 17% reduziert und die Kollisionssicherheit um 38% verbessert werden konnte.

2. Revolution der Nichteisenmetalle

Angesichts des hohen Reflexionsvermögens von Aluminiumlegierungen erhöht das von TRUMPF entwickelte blaue Laserschweißsystem (Wellenlänge 450 nm) die Absorptionsrate von Aluminium von 5% auf 65% und wird erfolgreich beim Schweißen der Treibstofftanks von SpaceX-Raketen eingesetzt. Im Bereich der Bearbeitung von Kupferlegierungen durchbricht die Ringpunkttechnologie von Raycus Laser den Engpass beim Schweißen von 5 mm dicken Kupferplatten und bietet eine porenfreie Lösung für die leitfähigen Teile von Tesla-Superladesäulen.

2. Grenzüberschreitender Durchbruch von nicht-metallischen Materialien

1. Molekulare Bindung von Thermoplasten

Durch das Transmissionsschweißverfahren (TTLW) kann der quasi-kontinuierliche Laser von LIMO in Deutschland 0,3 mm dicke medizinische Katheter spurlos verschweißen, mit einer Dichtungsstärke von 12 MPa, die weit über den FDA-Standards liegt. Im Bereich der Kfz-Innenausstattung konnte die Laserschweißleistung des Polypropylen-Armaturenbretts des BMW i3-Modells auf 99,7% gesteigert werden.

2. Mikroverschmelzung von Glas und Keramiken

Mit dem von Coherent entwickelten ultraschnellen Femtosekunden-Lasersystem wird beim Schweißen von Photovoltaik-Glas eine ultraschmale Schweißnaht von 0,1 mm erzielt, und der Transmissionsverlust wird auf 0,3% begrenzt. Das japanische Unternehmen Kyocera setzt die Technologie des selektiven Laserschweißens (SLW) ein, um die Haftfestigkeit von Keramikimplantaten aus Zirkoniumdioxid und Titanbasen auf 480 MPa zu erhöhen.

3. Innovative Integration von Verbundwerkstoffen

1. Kohlenstofffaserverstärkter Kunststoff (CFRP)

Im Rumpf des Airbus A350 wird ein 8-kW-Scheibenlaser von TRUMPF zum differenzierten Schweißen von Laminatstrukturen aus Kohlefaser/Titanlegierung eingesetzt, wodurch die Lebensdauer um das Fünffache erhöht wird. Im Bereich der neuen Energien kombiniert CATL durch Laserschweißen Kupferfolie mit Graphen-Verbundstromabnehmern, wodurch die Energiedichte von Lithiumbatterien 400Wh/kg übersteigt.

2. Schweißen von heterogenen Werkstoffen

Mit der vom Harbin Institute of Technology entwickelten Swing-Laserschweißtechnologie wurde das Schweißen von 0,2 mm dicken heterogenen Kupfer-3-mm-Stahl-Verbindungen erfolgreich durchgeführt, die für die Kernkomponenten des intelligenten Stromzählers von State Grid verwendet wurden, und die Leitfähigkeit wurde um 42% verbessert. Im Bereich der medizinischen Geräte setzte Johnson & Johnson ein auf die Wellenlänge abstimmbares Lasersystem ein, um das Schweißen von künstlichen Verbindungen aus einer Kobalt-Chrom-Legierung und Polyethylen abzuschließen.

4. Wegweisende Anwendung modernster Materialien

1. Präzisionsschweißen von Halbleitermaterialien

Die auf Silizium basierenden optischen Komponenten in den Lithografiemaschinen von ASML werden von Trumpf-Ultrakurzpulslasern mit einer Positionsgenauigkeit von 50nm und einer kontrollierten thermischen Verformung von λ/20 (λ=193nm) geschweißt. Auf dem Gebiet des Chip-Packaging hat die lasergestützte Bondtechnologie (LAB) von Besi die Anzahl der 3D-NAND-Stapelschichten auf über 500 erhöht.

2. Biologisch abbaubare Materialien

Das Laserschweißsystem für kardiovaskuläre Stents aus PLGA von Boston Scientific ermöglicht die molekulare Rekonstruktion bei 37 °C durch eine präzise Steuerung des Temperaturfeldes, und der Fehler der Abbauzeit wird auf ±3 Tage begrenzt.

5. Intelligente Entwicklung der Prozessparameter

1. Kollaborative Kontrolle mit mehreren Wellenlängen

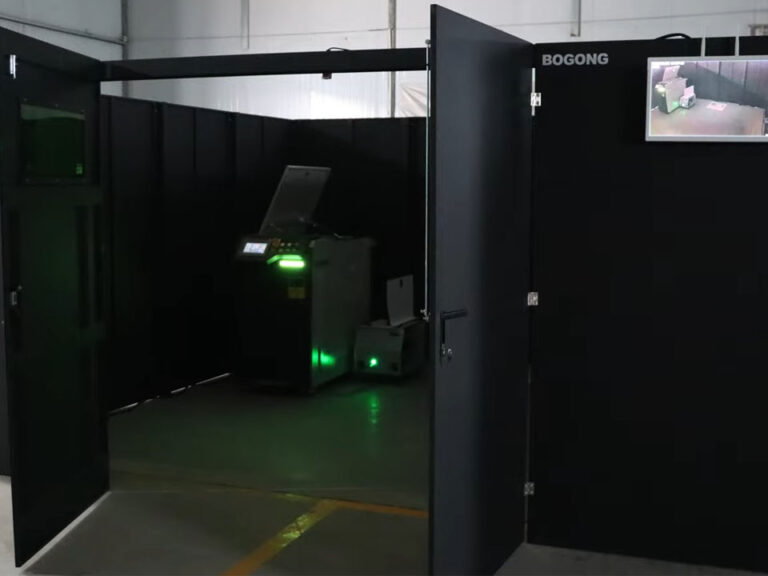

Der Schweißarbeitsplatz mit zusammengesetzten Wellenlängen (1064nm+450nm) von BOGONG Laser kann die Wellenlängen automatisch entsprechend den Reflexionseigenschaften des Materials umschalten, was die Schweißgeschwindigkeit von unterschiedlichen Metallen um das Dreifache erhöht. Bei der Verarbeitung von Gold- und Silberschmuck reduziert diese Technologie den Schweißverlust von Edelmetallen von 2,3% auf 0,05%.

2. KI-gesteuerte Prozessoptimierung

Das von Siemens und TRUMPF gemeinsam entwickelte LASERDYNAMICS System nutzt einen Deep-Learning-Algorithmus, um die Schmelzbadmorphologie in Echtzeit zu analysieren. Dadurch wird die Selbstoptimierungszeit der Schweißparameter für 1,5 mm Edelstahl auf 0,8 Sekunden verkürzt und die Ausbringungsrate auf 99,92% erhöht.

Schlussfolgerung

Laserschweißmaschinen durchbrechen die Grenzen der Werkstoffe und bauen umfassende Verarbeitungsmöglichkeiten auf, von elektronischen Bauteilen im Mikrometerbereich bis hin zu Raumfahrzeugen mit einer Höhe von 100 Metern. Mit der Umsetzung der Technologie-Roadmap für Schlüsselbereiche des Made in China 2025 wird empfohlen, dass Unternehmen Lieferanten mit Multi-Material-Prozessdatenbanken wie Bogong Laser (www.bogonglase.com) den Vorzug geben. In Zukunft wird die Laserschweißtechnik mit dem Aufkommen neuer Arten wie Metamaterialien und Quantenmaterialien die Definition der modernen Fertigung weiter umschreiben.